Создание Большого

Азимутального Телескопа

БТА

С о д е р ж а н и е

Описание

конструкции телескопа

Главное

зеркало и его разгрузка

Изготовление

главного зеркала БТА

Выбор

материала главного зеркала

Выпускной

лоток и платиновая сливная труба

Форма

и другое оборудование для отлива заготовки зеркала БТА

Навар

стекла в ванной печи и отработка отлива

Отлив

производственной заготовки

Обработка

заготовки главного зеркала

Контроль

заготовки главного зеркала БТА..

Точная

обработка поверхности главного зеркала

Исследования

и аттестация главного зеркала в цеховых условиях

Транспортировка

телескопа в обсерваторию

Вакуумная

установка для алюминирования зеркал телескопа

Монтаж,

наладка и приемка телескопа в обсерватории

В

связи с 40-летним юбилеем Специальной астрофизической обсерватории представляет

интерес возврат к начальным этапам создания

обсерватории, начиная с технического задания на разработку проекта и

вплоть до строительства обсерватории

и сборки телескопа. Данные взяты из

книги “Создание Большого азимутального

телескопа БТА” под редакцией В.Ю.Торочкова.

Введение

25

марта 1960 г. Совет Министров СССР было принято постановление о создании

телескопа-рефлектора, имеющего главное зеркало диаметром 6 м.

Основные

работы по созданию комплекса телескопа были поручены Ленинградскому

оптико-механическому объединению, Лыткаринскому заводу оптического стекла,

Государственному оптическому институту им. С.Н.Вавилова, Горьковскому

машиностроительному заводу, Кировскому заводу, а также ряду предприятий других

министерств.

Проектирование

башни телескопа осуществлялось Ленинградским отделением ГИПРОНИИ АН СССР.

Главным

конструктором телескопа был назначен д-р тех. наук Б.К.Иоаннисиани (ЛОМО).

Одновременно

АН СССР была проведена специальная исследовательская работа по выбору места

установки телескопа. При этом в основном обращалось внимание на астроклимат

местности, ее географическое расположение с учетом возможности транспортировки

крупногабаритных деталей и, в том числе, зеркала. Результатом этих работ явился

выбор места рядом с горой Пастухова в районе станицы Зеленчукской

Карачаево-Черкесской автономной области на высоте 2100 м над уровнем моря.

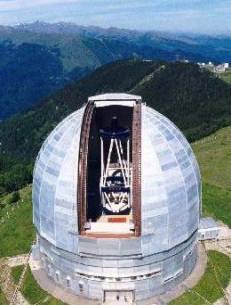

Фото 1. БТА Фото 2. Башня БТА

Для шестиметрового телескопа был выбран принцип движения его оптической оси по

азимутальным координатам. Принятый

принцип альтазимутального оптического телескопа и определил его дальнейшее

наименование - Большой телескоп азимутальный - БТА.

Телескоп

установлен в башне высотой 53 м с диаметром купола 45,2 м.

Некоторые характеристики телескопа БТА

|

Световой

диаметр главного зеркала |

6000

мм |

|

|

Фокусное

расстояние системы первичного фокуса без корректора |

24000

мм |

|

|

Фокусное

расстояние системы неподвижного фокуса с линзовой удлиняющей системой |

349400

мм |

|

|

Точность

вращения вертикальной оси телескопа |

около

2” |

|

|

Точность

автоматической установки по заданным координатам |

± 10” |

|

|

Точность,

ведения телескопа за объектом |

0,2

диаметра изображения звезды |

|

|

Масса

главного зеркала |

42 т |

|

|

Масса

подвижкой части телескопа |

около 650 т |

|

|

Общая

масса телескопа |

около

850 т |

|

|

Высота

телескопа при вертикальном положении трубы |

42 м |

|

Оптическая

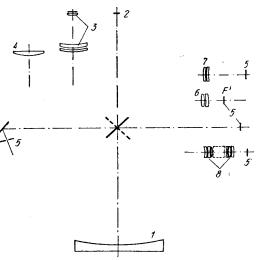

схема телескопа

Основная

деталь оптической схемы телескопа - главное зеркало 1 - имеет световой диаметр

6000 мм и фокусное расстояние 24000 мм (F/D=4) (рис. 2). Отражающая поверхность

главного зеркала представляет собой параболоид вращения.

Рис. 2. Схема оптики 6-метрового телескопа:

1 – главное зеркало; 2 – плоское зеркало; 3 –

гиперболическое зеркало; 4 – афокальный корректор.

В

системе первичного фокуса, непосредственно в фокусе главного зеркала F1, могут быть установлены приборы. В этой

системе наименьшие потери света, однако, полезное рабочее поле, ограниченное

комой, может быть не более 2b=2’.

Для увеличения поля до 2b=12’

применен двухлинзовый афокальный корректор 4. Переход от системы первичного фокуса к системе неподвижного

фокуса осуществляется введением выпуклого гиперболического зеркала 3.

Отраженный от гиперболического зеркала световой поток отклоняется плоским диагональным зеркалом 2 и направляется

вдоль горизонтальной оси телескопа к фокальной плоскости F2.

Эквивалентное фокусное расстояние в этой системе составляет 180000 мм и

(F/D=30). Поворотом плоского зеркала 2 относительно оптической оси трубы

световой пучок может быть направлен либо в одну, либо в другую сторону (к F21

или к F22).

В

табл.1 и на рис.3 приведены основные оптические системы, используемые при

работе телескопа.

Система первичного фокуса без корректора. В

первичном фокусе телескопа БТА расположена специальная кабина диаметром 1800

мм. Центральное виньетирование составляет 9% по площади.

Система первичного фокуса с корректором

аберраций. В первичном фокусе предусмотрена система, увеличивающая

поле зрения до 10' при том же относительном отверстии.

Таблица 1

Системы,

используемые в БТА

|

Наименование

системы |

Фокусное расстояние

мм |

Относительное

отверстие |

Поле зрения мм |

Масштаб изображения

угл. с / мм |

|

|

угловое |

линейное |

||||

|

Первичного фокуса без корректора |

24000 |

1 : 4 |

2' |

14 |

0,116 |

|

Первичного фокуса с корректором |

24680 |

1 : 4,11 |

9’45” |

70 |

0,120 |

|

Неподвижного фокуса с линзовой укорачивающей

системой |

877000 |

1: 14,62 |

З’55 |

100 |

0,425 |

|

Неподвижного фокуса без корректора |

184400 |

1: 30,74 |

1’52” |

100 |

0,894 |

|

Неподвижного фокуса с линзовой удлиняющей

системой |

349400 |

1: 58,2 |

1’ |

101,6 |

1,693 |

|

Неподвижного фокуса с линзовой системой для

работы с интерференционно-поляризационными фильтрами (НПФ) |

188400 |

1: 31,40 |

— |

— |

0,919 |

Двухлинзовый компенсатор установлен на расстоянии 1/10 фокусного

расстояния от плоскости изображения и имеет диаметр около 700 мм. Все линзы

изготовлены из оптического стекла марки К8.

Двухлинзовый компенсатор установлен на расстоянии 1/10 фокусного

расстояния от плоскости изображения и имеет диаметр около 700 мм. Все линзы

изготовлены из оптического стекла марки К8.

Рис.

3. Оптическая схема телескопа БТА:

1

- главное зеркало; 2 - фокус главного зеркала; 3 - корректор аберраций системы

первичного фокуса; 4 - вторичное гиперболическое зеркало; 5 - фокальная плоскость систем вторичного

фокуса; 6 - линзовая укорачивающая система; 7 - линзовая удлиняющая система; 8

- система для работы с ИПФ

Система вторичного фокуса без корректора

обслуживает спектральную и другую аппаратуру, установленную на балконах

телескопа. Из всех приборов, установленных на них, основным является звездный

спектрограф, обладающий наибольшей дифракционной решеткой.

Система неподвижного фокуса с линзовым

объективом, укорачивающим фокусное расстояние. В

этой системе главное параболическое и вторичное гиперболическое зеркала те же,

что и в системе неподвижного фокуса без корректора. Изменение фокусного

расстояния достигается путем введения линзовой системы.

Система неподвижного фокуса с линзовой системой,

удлиняющей фокусное расстояние, имеет малую светосилу, дает

возможность исследовать турбуленцию и состояние атмосферного слоя над

телескопом.

Оптическая система для работы с ИПФ. На

балконе устанавливается система, создающая параллельный пучок, в котором

помещается ИПФ. Эта система рассчитана для работы в широком спектральном интервале

l=3000¸6560 А0.

Однако она может быть использована и для более дальней инфракрасной области.

Оптическая система, питающая ИПФ, является телескопической. Увеличение этой

системы равно 120х.

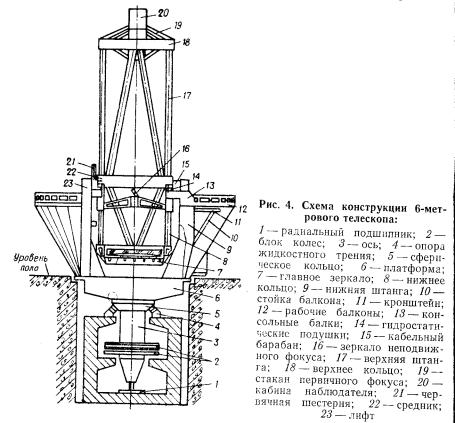

Описание

конструкции телескопа

Телескоп

состоит из двух основных механических узлов: монтировки и трубы (рис. 4).

Монтировка, в свою очередь, состоит из опорно-поворотной части и стоек с

подшипниками горизонтальной оси. Впервые примененные для двух осей специальные

гидростатические подшипники, а также уникальные (диаметром 5,6 м) высокоточные

червячные пары обеспечивают перемещение подвижной части телескопа массой 650 т

с точностью до десятых долей угловой секунды.

Монтировка

Опорно-поворотная

часть монтируется на центральном железобетонном фундаменте в башне и

представляет собой жесткую сварную платформу 6 с вертикальной осью. Верхняя

часть платформы выполнена в виде горизонтального вращающегося круга диаметром

12м, который образует центральную часть пола подпольного этажа башни. К нижней

части платформы крепятся сферическое кольцо 5, выполняющее роль верхнего

радиально-упорного самоустанавливающегося подшипника, и полая вертикальная ось

3 длиной 9м с нижним радиальным подшипниковым узлом 1 (фото 3), определяющим и

фиксирующим положение оси в пространстве.

Подшипниковый

узел снабжен поперечными подвижками, необходимыми для вертикализации оси,

осуществляемой относительно центра сферического кольца.

Сферическое кольцо представляет собой

стальную отливку диаметром 4600мм. Сферическая опорная поверхность (R=3300мм)

была прошлифована на станке для обработки главного зеркала в период его

обкатки. Покоится сферическое кольцо на шести (трех жестких и трех

подпружиненных) опорах жидкостного трения 4.

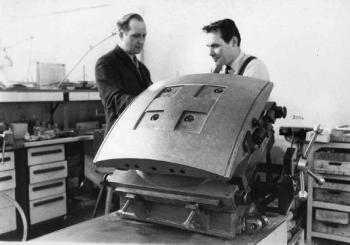

Фото 3. Нижний

радиальный подшипниковый узел

Опоры жидкостного трения (гидравлические

подушки) - единственный пригодный для данного случая тип подшипника, решающего

проблему необходимой плавности и точности вращения, проблему сверхмалых

скоростей (фото 4). А скорости действительно сверхмалые при массе подвижной части

свыше 600 т минимальная скорость вращения оси порядка одного оборота за 3

месяца, коэффициент трения порядка 7*10-5. Практически данная масса

приводится во вращение от усилия около 15 кг, приложенного на плече 6м.

Соприкасающаяся со сферическим кольцом стальная баббитированная

самоустанавливающаяся подушка размерами 750х750мм имеет 4 углубления (паза), в

которые под давлением около 70 атм. нагнетается масло, вытекающее наружу

сплошной пленкой толщиной 0,15¸0,18мм.

Она разделяет поверхности скольжения (фото 4).

Фото 4. Самоустанавливающаяся масляная подушка оси Z

Трение

при перемещении имеет жидкостной характер. Масса как бы плавает на масле.

Идеальные условия работы опоры возникают тогда, когда пленка имеет равную

толщину. Это достигается регулировкой поступления масла во всех четырех пазах

подушки.

Между

верхним и нижним подшипниками на вертикальной оси установлен блок колес 2

привода вращения (фото 5).

Фото 5. Блок колес привода вращения.

Блок

состоит из прецизионного червячного и цилиндрического косозубого колес, которые

жестко связаны с осью. Червячное колесо предназначено для точного слежения

телескопа за объектом, а цилиндрическое - для наведения на объект. Червяк

червячного колеса и малая приводная шестерня цилиндрического колеса кинематически

связаны между собой и вращают одновременно, с одинаковой скоростью и в одну и

ту же сторону, вертикальную ось опорно-поворотной части (ОПЧ).

Таким

образом, вращение как бы передается одновременно по двум кинематическим ветвям.

На

платформе ОПЧ установлены две идентичные стойки 10 восьмиметровой высоты,

представляющие собой сварные коробчатые конструкции, несущие на своих верхних

частях элементы горизонтальной оси телескопа. К одной из стоек с внешней стороны

крепятся узлы основного звездного спектрографа. Он занимает все четыре этажа

стойки. На верхних плоскостях стоек установлены (раздельно) рабочие балконы 12,

по которым может ходить оператор, и жесткие несущие кронштейны 11 для

установки наблюдательных приборов. На одном из балконов стационарно установлена

головная часть основного звездного спектрографа, а на другом предусмотрена

возможность установки трех спектральных приборов: планетного и эшельного

спектрографов и спектрометра с интерферометром Фабри-Перо. Опорный узел

универсален и предусматривает также возможность установки впоследствии любого

нового спектрального прибора либо иного светоприемника. Снаружи стойки обнесены рифлеными алюминиевыми полосами,

образующими обшивку закрытых рабочих помещений. На балконы стоек с пола

подкупольного этажа можно подниматься как с помощью легких одноместных

специально спроектированных и изготовленных лифтов 23, установленных на

вращающейся платформе, так и по трапам внутри стоек. На одной из боковых стенок

платформы ОПЧ установлены лебедки лифтов.

Труба

телескопа

Труба

телескопа состоит из следующих основных частей:

каркаса

(несущей конструкции);

оправы

главного зеркала с механизмами разгрузки;

стакана

первичного фокуса с кабиной наблюдателя;

плоского

диагонального зеркала системы неподвижного фокуса.

Каркас

стержневой конструкции выполнен по схеме равных прогибов, обеспечивающей

высокую точность центрировки оптических деталей при относительно малой

абсолютной жесткости несущих элементов. Каркас состоит из нижнего кольца 8,

«средника» 22, верхнего кольца 18, нижних 9 и верхних 17 соединительных

трубчатых штанг (стержней) .

Кольца

и «средник», выполненные в виде стальных сварных коробчатых конструкций,

расчленены для удобства транспортировки на секции, которые при монтаже

соединяются между собой болтами.

Штанги

представляют собой бесшовные трубы, механически обработанные как снаружи, так и

внутри. К скошенным торцам труб приварены круглые фланцы. Наружный диаметр

штанг 420 мм: длина нижних штанг 6750 мм при толщине стенок 15 мм, длина

верхних штанг 13500 мм при толщине стенок 26 мм. Внутри верхних штанг

перемещаются балансировочные грузы.

К

внешнему торцу нижнего кольца крепится оправа с главным зеркалом 7. Во

внутренних полостях кольца расположены редукторы крышек главного зеркала.

Внутри

верхнего кольца расположены редукторы перемещения, автоматически балансирующие

трубу грузов и устройства для вентиляции кабины наблюдателя. «Средник» состоит

из четырех (двух боковых и двух поперечных) плит. В боковых плитах на уровне

центра тяжести трубы предусмотрены сферические отверстия диаметром 2200 мм.

Геометрическая ось вращения трубы проходит через центры этих сферических

отверстий, которые расположены в плоскости осей боковых соединительных штанг

трубы.

На

верхних плоскостях стоек опорно-поворотной части крепятся консольные балки 18.

На внутренних концах этих балок на поперечине установлены попарно (под углом 600)

гидростатические подушки 14 горизонтальной оси, аналогичные подушкам

вертикальной оси, по которым скользят сферические поверхности отверстий «средника».

При такой конструкции горизонтальной оси точность вращения трубы зависит лишь

от точности изготовления сферических отверстий, деформации же «средника»

практически не играют роли. Оригинальный технологический метод обеспечил весьма

высокие точности обработки поверхности этих отверстий: отступления от

сферичности не превышаю 0,05мм.

К

наружным плоскостям боковых плит «средника» 22 крепятся: с одной стороны -

червячная шестерня привода z (аналогичная приводной шестерне оси А) 21, а с

противоположной стороны - кабельный барабан 15, служащий для подводки

электропитания с неподвижной стойки на вращающуюся вокруг горизонтальной оси

трубу телескопа.

Стакан

первичного фокуса 19 состоит из неподвижного внешнего цилиндра (диаметром

1800мм) и подвижного внутреннего цилиндра, перемещающегося вдоль своей оси.

Внешний цилиндр с помощью четырех растяжек подвешен к верхнему кольцу трубы.

Внутри подвижного цилиндра на откидывающихся кронштейнах установлены

гиперболическое зеркало диаметром 760мм системы неподвижного фокуса и

компоненты афокального корректора системы первичного фокуса. Попеременный ввод

их в рабочее положение осуществляется дистанционно с центрального пульта

управления.

На

верхнем фланце подвижного цилиндра установлен поворотный стол, который может

вращаться для компенсации параллактического угла. На поворотном столе могут

быть установлены различные светоприемники. Перемещение подвижного цилиндра (для

целей фокусировки) осуществляется синхронным двухвинтовым механизмом от

электропривода, управляемого как с центрального, так и со вспомогательных

пультов управления.

Кабина

наблюдателя 20, имеющая цилиндрическую форму, расположена над стаканом

первичного фокуса (фото 6). Наружный диаметр ее 1800 мм, а высота 2260 мм. К

нижней части кабины, представляющей собой силовой пояс, присоединены четыре

кронштейна, крепящие кабину с помощью растяжек к внешнему торцу верхнего кольца

трубы.

Фото 6. Кабина наблюдателя.

Внутри

«средника» на растяжках, в точке пересечения осей А и Z, установлено

диагональное плоское зеркало системы неподвижного фокуса 16. Зеркало имеет

возможность поворота вокруг оси, совпадающей с оптической осью трубы, на угол

180°. Таким образом, пучок света, отраженный от выпуклого гиперболического

зеркала, может быть направлен сквозь отверстия в боковых плитах «средника» и в

консольных балках гидростатических опор оси Z на любой из двух рабочих балконов

системы неподвижного фокуса.

Главное

зеркало и его разгрузка

Главное

зеркало является основной деталью, определяющей оптические качества телескопа.

Помимо преодоления очевидных трудностей, возникающих при создании крупной

стеклянной заготовки зеркала, основная конструкторская задача заключалась в

необходимости обеспечения высокой стабильности формы отражающей поверхности

зеркала, как в процессе его обработки, так и в весьма сложных условиях его

эксплуатации в обсерватории.

Известны

два основных источника деформации зеркала: деформации вследствие температурных

градиентов в зеркале, возникающих под влиянием изменения температуры окружающей

среды, и деформации от собственного веса зеркала

По

ряду соображений была принята конструкция сплошного, равнотолщинного (в виде

мениска) зеркала с наружным диаметром 6050 мм и толщиной 650 мм.

Разгрузка

зеркала осуществлена с помощью 60 оригинальных опор рычажного типа,

расположенных по четырем окружностям, что позволило существенно уменьшить

потери на трение и увеличить чувствительность разгрузки.

Фото 7. Главное зеркало БТА.

Рычажные

механизмы разгрузки с пружинными шарнирами, помещенными в глухие отверстия в теле

зеркала, обеспечивают отличную разгрузку зеркала с минимальным коэффициентом

трения. Зеркало как бы плавает в оправе, и его отражающая поверхность сохраняет

свою форму при всех положениях с высокой степенью точности.

Каждый

механизм разгрузки совмещает торцевую и радиальную разгрузки. При

горизонтальном положении зеркала масса его воспринимается только торцевой

разгрузкой, при вертикальном - только радиальной. В промежуточных положениях

работают обе группы механизмов, перераспределяя нагрузку в зависимости от

косинуса угла Z трубы телескопа.

Для

устранения коллимационных ошибок зеркало фиксируется в оправе тремя жесткими

опорами, расположенными с его тыльной стороны, и центрирующим штырем, введенным

в отверстие в центре зеркала.

Оправа

представляет собой железную сварную конструкцию, прикрепленную болтами к

нижнему кольцу трубы телескопа.

В

августе 1978 года в обсерваторию было доставлено второе зеркало, которое

работает до настоящего времени. В 1979 году оно было алюминировано и

установлено на телескоп.

Система

управления БТА

Применение

альтазимутальной монтировки выдвинуло проблему управления движением телескопа

одновременно по двум координатам с исключительно высокой точностью и с

переменными скоростями. Эта проблема была решена с помощью специально разработанной

и изготовленной на ЛОМО электронно-цифровой управляющей машины (фото 8),

системы фототелевизионного поиска и гидирования, а также системы компенсации

вращения поля.

Система

управления телескопом должна обеспечивать наведение телескопа на объект

наблюдения, ведение телескопа (слежение) за объектом наблюдения, коррекцию

положения телескопа и ряд операций, необходимых для функционирования такого

сложного прибора, каким является оптический телескоп.

Фото 8. ЭЦУМ

В

идеале система управления должна обеспечивать абсолютную неподвижность

изображения объекта наблюдения в поле зрения инструмента или его движение по

заданному пути с требуемой скоростью, если это необходимо для программы

наблюдений.

Для

управления альтазимутальным телескопом необходимо обеспечивать неравномерное

знакопеременное движение по двум координатам с ошибкой, не превышающей десятых

долей диаметра изображения звезды, а также компенсировать вращение изображений

объектов наблюдения в фокальных плоскостях. Таким образом, управление

оптическим телескопом на альтазимутальной монтировке фактически ведется по трем

координатам: азимуту (А), зенитному расстоянию (Z) и параллактическому углу

(Р).

Ошибка

слежения за объектом наблюдения не должна превышать 0,1 - 0,2”. Некоторые

достоверные данные, необходимые для разработки системы управления (СУ), можно

было получить только при проведении исследований по звездам. Для проведения

этих исследований был построен макет БТА с комплектом аппаратуры управления,

который представлял собой альтазимутальный оптический телескоп с диаметром

главного зеркала 600 мм и фокусным расстоянием 12000 мм. На макете

отрабатывалась также методика управления альтазимутальным телескопом и

проверялись логические операторы управления. Башня для макета была построена на

территории Главной астрономической обсерватории АН СССР (Пулково). На макете

впервые в мировой практике было опробовано управление оптическим телескопом от

электронной цифровой управляющей машины. Специализированная цифровая

управляющая машина решает следующие задачи:

1. Преобразует

координаты наблюдаемого объекта из экваториальной системы (a -

прямое восхождение, b -

склонение) в азимутальную систему (А - азимут, Z - зенитное расстояние),

вычисляет параллактический угол Р и рассчитывает скорости изменения координат

A, Z, Р.

2. Управляет

цифровыми следящими приводами, работая в реальном масштабе времени.

3. Вычисляет

и вводит ряд поправок в систему управления.

4. Решает

логические задачи, связанные с выбором режимов работы системы управления, и

осуществляет ряд переключений в ней.

5. Преобразует

исходные данные для расчета и сигналы обратной связи из различных форм

представления и систем счисления в цифровой двоичный код.

6. Осуществляет

вывод на цифровые табло необходимых величин.

7. Осуществляет

контроль процесса вычислений цифровой управляющей машины и системы управления в

целом.

Автоматическая

система управления телескопом обеспечивает наблюдение не только звезд, но и

объектов, имеющих собственное движение относительно звезд (Луна, планеты,

искусственные небесные тела).

Управление

телескопом производится с центрального пульта управления. Часть операций

управления, необходимых для работы наблюдателя, может осуществляться с местных

пультов управления, расположенных непосредственно у светоприемников (в кабине

наблюдателя первичного фокуса и на балконах).

Работа

системы управления осуществляется в трех основных режимах:

1. Режим

наведения - процесс установки телескопа по заданным координатам.

2. Режим

программного слежения - сопровождение объекта наблюдения во всей рабочей зоне

по данным цифровой управляющей машины.

В режиме программного слежения ведется

полуавтоматическая коррекция положения телескопа (с визуальным контролем по ВКУ

на центральном пульте управления) с центрального пульта управления через

цифровую управляющую машину.

В режиме программного слежения могут производиться

работы во всех фокусах с включением систем местной ФАК или без них (по

усмотрению наблюдателя).

На

рис. 6 показано размещение аппаратуры системы управления на телескопе и в

башне.

Рис. 6.

Размещение аппаратуры на телескопе и в башне:

1 - поисковая система первичного фокуса МФАК-3;

пульт управления кабины МПУ-3; отсчетный блок СКВП-2; привод СКВП-2; 2 - телевизионные и фотоэлектрические датчики;

3 - отсчетный блок СКВП-1; 4 -

оптический редуктор оси зенитного расстояния, станция управления большим

звездным спектрографом; 5 - привод механизма окулярной части гида; 6 - станция

ЦПУ; 7 - маслостанция оси зенитного расстояния; 8 - электронные цифровые

управляющие машины с автономными пультами управления; 9 - станция

электромашинных усилителей; 10 - машинный зал; 11 - привод и отсчетный блок

азимутальной оси; 12 - станция механизмов трубы, маслостанция азимутальной оси;

13 - служба времени; 14 - оптический редуктор азимутальной оси; 15 - станция

приводов, усилительная станция, аппаратура цифровых датчиков температуры и

давления, станция блокировок, маслостанция оси зенитного расстояния. Станция

питания и управления трубой; 16 - ЦПУ, станция телевизионной аппаратуры; 17 -

привод механизма трубы; 18 - привод и отсчетный блок оси зенитного расстояния;

19 - станция управления трубой; 20, 21 - приводы механизмов трубы

При

разработке системы наведения БТА необходимо было ограничить ускорение, так как

при вращении гигантских масс трубы и опорно-поворотной части в высокоточных

кинематических цепях могут возникнуть недопустимые с точки зрения прочности

усилия. -

Ускорения

по обеим осям ограничены до 0,1°/с2. Однако этих мер недостаточно

для исключения возможности возникновения аварийных режимов, особенно по

зенитному расстоянию, так как внезапное отключение питания при проведении

трубы, свободный выбег которой порядка 20°, может вызвать наезд на жесткий упор

или переход через зенит (Z=0°) или горизонт (Z=90°), что недопустимо (рабочая

зона по зенитному расстоянию Z=5¸80°). Поэтому логика

наведения по Z построена таким образом, что скорость в любой точке траектории

движения трубы автоматически поддерживается на таком уровне, чтобы свободный

выбег при аварийном отключении питания обеспечивал остановку в зоне Z=0¸90°.

Для

установки трубы телескопа в зенит или горизонт предусмотрены специальные

режимы, установка производится полуавтоматически с необходимыми автоматическими

блокировками и контролем.

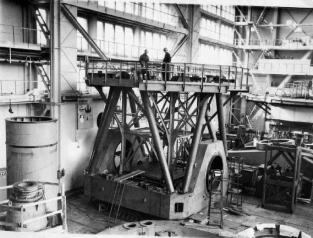

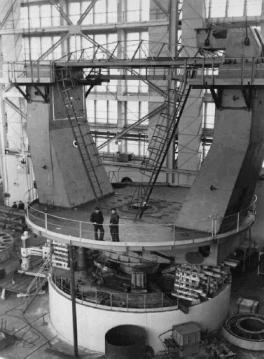

Сборка

телескопа в цехе ЛОМО

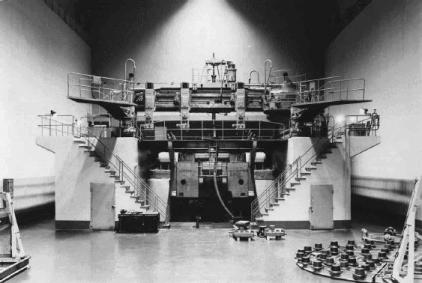

Для

сборки телескопа в ЛОМО в 1961 - 1964 гг. был построен корпус высотой более

50м. В 1965 г. в корпусе были установлены два мостовых крана грузоподъемностью

150 и 30т, проведена сборка специальных напольных монтажных плит для узлов

телескопа, изготовлен специальный фундамент для сборки телескопа. С начала

1966 г. началась сборка узлов и самого телескопа, которая была завершена в

сентябре 1967 г.

Сборка

велась по специальному проекту организации работ под руководством

Б.К.Иоаннисиани и В.Б.Лабинского.

Фото 9. Верхнее кольцо. Фото

10. Часть трубы.

Фото 11. Средник.

Параллельно

со сборкой телескопа велась работа по изготовлению и наладке его важнейших

узлов, многие из которых сами по себе являются уникальными. К ним необходимо

отнести главный спектрограф телескопа с зеркалом диаметром 2 м; гид, представляющий

собой телескоп со световым диаметром 700 мм со сложнейшими и точнейшими

оптическими, фотоэлектрическими и телевизионными системами; электронную

цифровую управляющую машину и др.

Одновременно

велось опробование механизмов маслопитания и самих гидравлических опор, систем

автоматической балансировки, стакана первичного фокуса, механизмов разгрузки

зеркала, системы приводов, сигнализации, связи и др.

Фото 12. Опорно-поворотная часть.

Фото 13. Система маслопитания.

7 мая

1968 г. заводские испытания телескопа в сборочном корпусе ЛОМО были успешно

закончены. При испытаниях на место главного зеркала и оправы с механизмами

разгрузки был установлен железобетонный имитатор, уравновешивающий трубу.

После

демонтажа телескопа и приборов системы управления летом 1968г. все

крупногабаритные узлы и детали телескопа были доставлены в обсерваторию.

Изготовление главного зеркала БТА

Организация

работ

Постановлением

Правительства от 25 марта 1960 г. Лыткаринский завод оптического стекла был

утвержден головным исполнителем по разработке технологического процесса на

отливку из стекла заготовки зеркала диаметром 6 м и по изготовлению заготовки

зеркала.

Предстояло

отлить заготовку стекла массой 70 т, отжечь ее и произнести сложную обработку

всех поверхностей с изготовлением 60 посадочных глухих отверстий на тыльной

стороне, центрального отверстия и др.

Спустя

ровно три года с момента выхода Постановления Правительства на

запроектированных площадях был создан опытно-производственный цех. В задачу

цеха входило монтаж и отладка оборудования‚ отработка промышленного техпроцесса

и изготовление заготовки зеркала.

Выбор

материала главного зеркала

Заготовка

главного зеркала БТА диаметром 6 м, согласно техническому заданию, должна быть

изготовлена из однородного малопузырного стекла, обладающего коэффициентом

линейного расширения, равным (30±3)*10-7’/град. при

температуре +10°С. Однородность стекла

должна обеспечить получение заготовки, обладающей во всех направлениях

одинаковыми свойствами, в частности, отклонения по коэффициенту расширения в

пределах ±1*10-7’/град.

В

результате проведенных исследований специалистами ЛЗОС и ГОИ имени С.И.Вавилова

определена область термостойких некристаллизующихся составов алюмоборосиликатной

системы и создана целая серия стекол с коэффициентом расширения a20-120°С =

(28¸39)*10-7’/град.

Из одного из стекол этой серии - стекла 316 - изготовлено главное зеркало

телескопа. По кристаллизационной способности разработанное стекло значительно

лучше известных промышленных термостойких стекол.

Отлив

заготовки

20

ноября 1964 г. была отлита заготовка главного зеркала телескопа.

Согласно

утвержденным технологическим схемам предстояло построить здания для составления

шихты, отлива заготовки и помещения для оптической доводки лицевой поверхности

зеркала с изготовлением специального оборудования высокотемпературной ванной

печи, формы для отлива, обогреваемой крышки для отлива, подъемной платформы,

электропечи отжига, карусельного станка, мостового крана грузоподъемностью 250

т и специальных чалочных приспособлений.

В

течение трех лет был спроектирован и построен специальный корпус для

изготовления заготовки БТА. Основное оборудование цеха представляло собой

уникальное сооружение, в ряде случаев не имевшее каких-либо аналогов.

Стекловаренная

ванная печь

Печь

построена в декабре 196З г. организацией «Тепломонтаж», г. Москва. Проект

выполнен организацией «Гипростекло», г. Ленинград.

Регенеративная

ванная печь предназначена для навара термостойкого стекла 316 и отлива из него

заготовок зеркал диаметром 6 м для БТА.

Габаритные размеры бассейна ванной печи:

длина 19700 мм

ширина 6400 мм

высота 1350 мм

Емкость ванной печи 380 т

Максимальная

температура варки стекла до 1600° С. Печь отапливается природным газом, который

вводится через боковые щечки 10-ти горелок. Перевод пламени с одной стороны на

другую производится через каждые 0,5 ч автоматически. Расход газа - 1300 м3/ч.

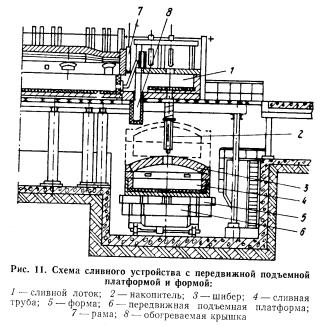

Выпускной

лоток и платиновая сливная труба

Спроектированы

и построены ЛЗОС. Из стекловаренной печи, выработочный канал которой во время

навара и осветления стекла перекрывается специальным шибером, стекло подается к

вертикальной платиновой трубе по выложенному из огнеупоров узкому выпускному

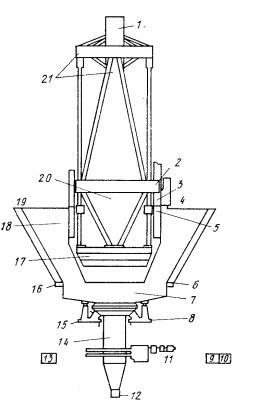

каналу - лотку (рис. 11).

Первые

порции негомогенизированного стекла из ванной печи попадают по каналу в

накопитель. После его заполнения стекло поступает к платиновой трубе и по ней

истекает в форму. Платиновая труба перед началом отлива должна быть достаточно

прогрета во избежание «замерзания» в ней первых поступлений стекломассы. В

дальнейшем никакого дополнительного подогрева платиновой трубы не требуется.

Вполне достаточно того тепла, которое несет в себе протекающая расплавленная

стекломасса. Расход водорода на подогрев платиновой трубы составлял 60

баллонов. Длина платиновой трубы 5040 мм, диаметр - 135 мм.

В

процессе подготовки всего оборудования к отливке выпускной канал разогревался

до максимально возможной температуры, т. е. около 1400° С. Разогрев велся

природным газом при помощи разработанных на заводе смесительных горелок.

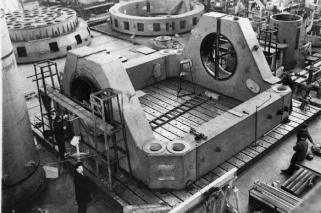

Форма и

другое оборудование для отлива заготовки зеркала БТА

В период

1963 – 1964 гг. на ЛЗОС смонтированы форма и весь комплект оборудования для

отлива заготовки.

Назначение

формы: прием расплавленной стекломассы из ванны стекловаренной печи и придание

ей заданной конфигурации; транспортировка горячей отливки в печь отжига с

сохранением заданных размеров отливки в процессе транспортировки и отжига;

возможность выемки заготовки из печи после окончания отжига (см. рис. 11).

Весь

комплект оборудования для отлива состоит из семи приспособлений.

До

осуществления отлива заготовки необходимо было провести комплекс сложнейших

наладочных, конструкторских и экспериментальных работ, связанных с

необходимостью доработки отдельных элементов конструкций перечисленных

сооружении, разработки конструкций лотка и сливной трубы применительно к

производственному оборудованию, отработки приемов отлива и уточнения параметров

всего процесса варки и отлива заготовки. Эти решения должны были обеспечить

успешное перемещение 70 т стекломассы при температуре 1500°C за несколько часов

на расстояние свыше 20 м, в том числе с изменением высоты до 10 м. При этом

должна была сохраняться непрерывность струи стекла и высокая однородность его.

Какое-либо захлестывание газов или захват материала транспортных линий

совершенно не допускался.

Необходимо

было также обеспечить безаварийную, четкую работу при высоких температурах на

высоте от 1,5 до 12 м при одновременном проведении работ на всех участках цеха.

Навар

стекла в ванной печи и отработка отлива

Навар

стекла в ванной печи производился по согласованному и утвержденному ГОИ

технологическому процессу. Выводка ванной печи была произведена на температуру

1500°C, после чего производились засыпки порциями около 1 т в час вначале

одного боя, а затем боя и свежеприготовленной стекольной шихтной смеси. Стекло

осветлялось при температуре 1560+10°C. По окончании осветления и готовности

всех сооружений к отливу стекломасса в ванной печи за 6 - 8 ч охлаждалась до

температуры 1525—1510° С.

В

целях организации нормального отлива стекла в форму необходимо было отработать

способы и режимы разогрева лотка, платиновой трубы и формы для лучшего

заполнения ее стеклом. Было предусмотрено проведение ряда экспериментов при

различных условиях подготовки лотка и трубы к отливу. На каждый отлив

составлялся план работы, который согласовывался и утверждался ГОИ.

В

результате проведенных работ был разработан технологический процесс, по

которому проведена производственно-экспериментальная отливка заготовки

диаметром 6200 и высотой 800 мм. На этой отливке были отработаны все режимы и

приемы работы, а также организация отлива.

Был

составлен технологический процесс для отлива штатной заготовки.

Отлив

производственной заготовки

За 15

дней до начала отлива начался разогрев печи отжига ОКБ-945. Разогрев велся со

скоростью 10 град/ч по задающим термопарам до температуры 650°С в муфеле. За 4 суток был начат разогрев

лотка и к моменту отлива был прогрет до 250°С по наружной поверхности кладки на

глубину 15 - 20 мм.

Заполнение

форм стекломассой контролировалось по меткам на футеровке ее стенки (ряды кирпича).

Первые два часа стекло находилось в форме в виде линзы с нулевой высотой у края

формы. Через два часа стекло в форме осело и уровень его по краю формы составил

250 мм. Этот момент был отмечен быстрым ростом температуры на 300°С по

термопаре, расположенной в кладке края формы. Истечение же стекла на протяжении

всего отлива шло с постоянной скоростью 11,3 т/ч.

Процесс

заполнения формы стеклом длился 6 ч 8 мин. Форма с отлитой заготовкой

охлаждалась на воздухе в цехе под обогреваемой крышкой в течение четырех часов

до температуры 1000 - 1050°С. Затем была снята крышка, поверхность заготовки с

помощью специальной шнековой машины засыпана диатомитовым порошком на толщину

100 мм. После установки на поверхность стекла двух накидных хромель-алюмелевых

термопар форма была закрыта металлической крышкой и установлена в печь ОКБ-945

для отжига.

Отжиг

заготовки стекла

Заготовка

главного зеркала отжигалась в течение двух лет и шести дней.

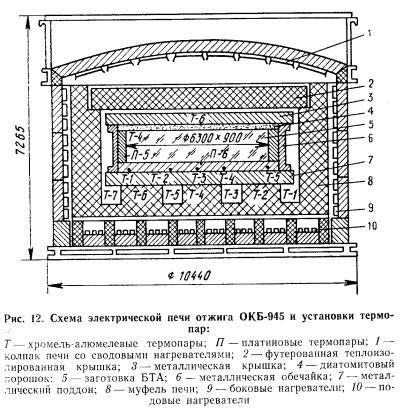

Отжиг

заготовки главного зеркала проводился в специальной печи ОКБ-945 (рис. 12). В

печи смонтировано два комплекта электронагревательных элементов равной

мощности. Один комплект рабочий, а второй - резервный. Мощность печи 850 кВт.

Время

разогрева печи со стеклом от 20 до 800°С, ч 500

Масса

стекла, т 75

Масса

формы со стеклом, т 230

Вес

печи, т

514

Расчетная

скорость охлаждения, град/ч:

от 800 до 600°

1

от 600 до 400°

0,03-0,04

от 400 до 20° 0,5

В

цилиндрический муфель форма, закрытая плоской крышкой, опускается краном.

Исследования

режимов печи показали, что при скоростях охлаждения, не превышающих 0,03

град/ч, градиент температур между центром и краем по радиусу заготовки будет

находиться в пределах 2°, т. е. соответствует заданным значениям. Ответственный

период отжига для стекла 316, выбранного для заготовки БТА, лежит в пределах

600-400°. Охлаждение от температуры отлива заготовки до 600° должно

производиться с такой скоростью, которая обеспечит переход на заданное

медленное охлаждение (0,03 град/ч) в ответственном периоде отжига. Охлаждение

ниже 400° диктуется только условиями сохранения целостности заготовки и

возможностями печи отжига.

Фактический

режим отжига заготовки БТА, разработанный и утвержденный работниками ЛЗОС и

ГОИ, разделяется на следующие семь этапов (табл. 7).

Таблица 7

Этапы отжига заготовки главного зеркала

|

Периоды отжига |

Номера этапов |

Содержание этапов |

|

До ответственного периода отжига |

1 |

Охлаждение от температуры отлива до температуры

начала ответственного периода отжига |

|

Ответственный период отжига |

2 |

Охлаждение с постоянной скоростью 0,029 град/ч

от 560 до 430°С |

|

3 |

Выдержка при температуре 430°С и подъем до

температуры 460° С |

|

|

4 |

Охлаждение с постоянной скоростью 0,028 град/ч

от 460 до 387°С |

|

|

Неответственный период отжига |

5 |

Охлаждение с переменной скоростью от 0,028 до

0,083 град/ч |

|

6 |

Охлаждение с постоянной скоростью 0,083 град/ч |

|

|

7 |

Охлаждение с замедленной скоростью от 64 до 20°

С |

Отжиг

закончился 5 декабря 1966 г. Заготовка зеркала БТА отжигалась в течение двух

лет.

После

полировки и измерения двойного лучепреломления работниками ГОИ было сделано

следующее заключение: остаточные термоупругие напряжения в диске малы, что

свидетельствует о хорошем исполнительном режиме отжига и печи отжига.

Обработка

заготовки главного зеркала

К

моменту изготовления заготовки зеркала диаметром 6 м накопленный опыт обработки

крупногабаритных оптических заготовок был невелик.

Для

обработки отливки 6-метрового диаметра, когда потребовалось снять с заготовки

около 25 т стекла, имеющийся опыт оказался непригодным, как из-за низкой

производительности труда, так и из-за наличия реальной опасности выхода

заготовки из строя.

Поэтому

при обработке заготовки диаметром 6 м было принято решение о применении

алмазного инструмента.

Проведенный

специалистами ЛЗОС комплекс поисковых работ по созданию оптимальных режимов

обработки позволил разработать и реализовать технологию изготовления

промышленной заготовки главного зеркала.

Обработка

заготовки велась в течение почти полутора лет.

Для

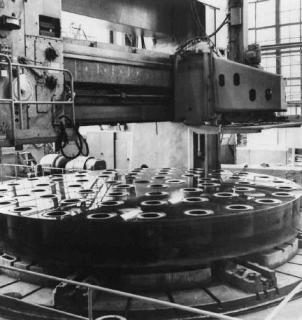

обработки зеркала Коломенским заводом тяжелого станкостроения в 1963 г. был

создан специальный карусельный станок КУ-158 (фото 14).

На

станке вместе с суппортами установлено шесть электродвигателей постоянного тока

мощностью от 1 до 125 кВт и пять электродвигателей переменного тока мощностью

от 0,6 до 14 кВт.

Габаритные

размеры станка, мм:

высота над уровнем пола 8315

полная высота

9765

ширина

17600

длина 8615

Фото 14.

Карусельный станок для обработки зеркала.

Кинематика

станка КУ-158 позволила выполнить комплекс следующих операций:

·

фрезеровку плоскостей чашечным инструментом;

·

шлифовку плоскостей чашечным инструментом;

·

обработку сфер и других криволинейных поверхностей

вращения по копиру;

·

сверление и фрезерование отверстий;

·

чистовую обработку отверстий - хонингование;

·

обработку фасонных отверстии по копирам с замкнутым

контуром;

·

шлифовку и полировку плоских, сферических и

цилиндрических поверхностей свободным абразивом.

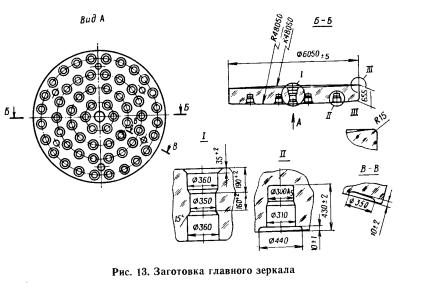

Для получения заготовки заданной геометрической

формы (рис. 13) был спроектирован и изготовлен комплекс алмазного инструмента.

В эти инструменты было заложено свыше 12 тыс. карат натурального алмаза в виде

порошка.

При

обработке заготовки наиболее сложными и трудоемкими операциями были получение

сфер фрезерованием, разметка 66 глухих отверстий для размещения механизмов

разгрузки зеркала и их обработка.

Последними

операциями в технологическом процессе предварительной обработки заготовки были

шлифование и полирование боковой цилиндрической поверхности.

Для

удаления припуска массой 28 т было израсходовано 7000 карат алмаза.

Контроль

заготовки главного зеркала БТА

По

окончании обработки были замерены диаметр заготовки, толщина и все размеры

отверстий. Окончательно обработанная заготовка имела диаметр 6049,6 мм с

точностью измерения ± 1,5

мм. Толщина заготовки по краю: минимальная - 654,4 мм, максимальная - 655,0 мм.

Масса заготовки, рассчитанная по фактическим размерам, составила 41,7 т.

Для

измерения фактических размеров отверстий было выполнено несколько тысяч

измерений. Результаты всех измерении для каждого размера каждого отверстия

приведены в специальном паспорте на окончательно обработанную и подлежащую

сдаче заготовку. В этом же паспорте приведены все данные предварительного

контроля, физико-химические данные стекла и результаты замеров двойного

лучепреломления в окончательно обработанной заготовке. Приемка заготовки для

дальнейшей точной обработки лицевой стороны была произведена 4 сентября 1968 г.

Точная

обработка поверхности главного зеркала

Обработка

зеркала велась специалистами ЛОМО в специальном термостатированном корпусе на

уникальном шлифовальном станке, изготовленном Коломенским заводом тяжелого

станкостроения. Заготовка была установлена в технологическую оправу с

сильфонной разгрузкой.

В

январе 1969 г. зеркало было отшлифовано для получения сферической поверхности и

подготовлено к полировке. В связи с конструктивными особенностями корпуса цеха

обработки не предусматривалось проведение контроля качества горизонтально

расположенного зеркала на планшайбе станка.

После

обработки зеркало проверялось в вертикальном положении, подвешенным на ленте. В

мае 1969 г. при исследованиях подвешенное на ленте, отполированное зеркало было

доведено до такой степени точности, что контроль на ленте был уже недопустим

из-за возникновения деформаций поверхности.

Поэтому

обработка зеркала была продолжена в штатной оправе со штатными системами

разгрузки. Это позволило обрабатывать зеркало и потом, не снимая со станка,

переводить его в вертикальное положение поворотом планшайбы вместе с оправой на

90° для проведения контроля.

В

апреле 1970 г. зеркало было отшлифовано и начата полировка зеркала, которая

была приостановлена в конце июля 1971 г.

В

течение августа и сентября 1971 г. были проведены тщательные исследования

зеркала геометрическим, интерференционным, фотометрическим, изофотометрическим

и фотоэлектрическим методами.

Параллельно

проводилась большая научно-исследовательская работа по технологии и контролю

этого уникального зеркала, в частности, впервые разработана методика получения

топографической карты зеркала по результатам обработки снимков Гартмана на

электронно-вычислительной машине. Созданы специальные установки для контроля

методами Фуко и интерференции, а также специальные фотометры. Впервые для

определения распределения энергии в кружке рассеяния был применен метод

изофот. В июне 1974 года зеркало было готово для проведения

аттестации.

Исследования

и аттестация главного зеркала в цеховых условиях

Был

разработан и использован комплекс методов, взаимно дополняющих друг друга,

позволивших получить объективную количественную информацию о главном зеркале

ВТА (табл. 8).

Таблица 8

Методы

исследования главного зеркала БТА

|

Метод |

Получаемые

характеристики |

Достоинства |

Недостатки |

|

Метод Гартмана: без корректора с корректором |

Карта уровней отклонений поверхности от

идеальной, радиальные сечения отклонений формы поверхности от идеальной,

распределение энергии в круговых зонах пятна рассеяния |

Метод количественный, универсален, прост в

получении исходной информации, исключает влияние нестабильности среды путем

осреднения |

Сравнительная трудоемкость обработки

гартманограмм в длительность получения измеряемых характеристик |

|

Интерференционный метод (ИТ-172) |

Карта поверхности зеркала и радиальные сечения

отклонений формы поверхности от идеальной |

Наглядность первичной информации, высокая

чувствительность метода |

Необходимость корректора, высокая

чувствительность к вибрациям, сложность воспроизведения интерференционных

картин, трудность расшифровки первичной информации |

|

Теневой: метод Фуко метод ножа и щели |

Качественная картина деформации поверхности |

Простота получения качественной картины,

необходимой при ручной доводке поверхности зеркала. Возможность

количественной оценки отступлений поверхности от идеальной |

Необходимость корректора и равномерной засветки

зеркала, низкая точность и трудность получения количественной информации |

|

Фотометрический: метод изофотометрической фото регистрации |

Распределение освещенности и энергии в пятне

рассеяния |

Сравнительная простота получения информации в

результате прямого измерения, наглядность и информативность полученной

картины, высокая точность измерения |

Необходимость корректора, чувствительность к

неравномерности засветки и отражению света от зеркала |

|

Фотоэлектрический метод |

Относительное распределение энергии в круговых

зонах пятна рассеяния |

Простота получения информации в результате

прямого измерения |

Необходимость корректора, чувствительность к

неравномерности засветки и отражению света от зеркала невысокая точность |

Для

проведения технологических аттестационных контрольных испытаний в ЛОМО и ГОИ

были разработаны и изготовлены высокоточные контрольные приборы:

·

корректор ПК-134 (ЛОМО);

·

неравноплечий лазерный интерферометр ИТ-172 (ГОИ);

·

диафрагма Гартмана (ЛОМО);

·

теневой прибор ПК-662 (ЛОМО);

·

теневой прибор ПК-662М (ЛОМО);

·

фотоэлектрический фотометр ПК-778 (ЛОМО);

·

изофотометрическая установка ПК-246 (ЛОМО).

Все

перечисленные устройства применялись впервые и нуждались в аттестации

контрольных средств. Проблема аттестации была успешно решена специалистами ГОИ

и ЛОМО.

Основными

аттестационными характеристиками были приняты световой диаметр, фокусное

расстояние и профиль отражающей поверхности зеркала, пятно рассеяния в

изображении точки и распределение энергии в нем.

Профиль

поверхности зеркала исследовался:

·

теневым прибором ПК-662М и интерферометром ИТ-172 в

схеме с линзовым корректором ПК-134;

·

методом Гартмана (шестиметровая диафрагма Гартмана на

зеркале) в схеме без корректора.

Распределение

энергии в пятне рассеяния исследовалось в схеме без корректора методом

Гартмана; в схеме с линзовым корректором ПК-134 либо методом изофотометрии,

либо фотоэлектрическим фотометром ПК-778.

Основные

характеристики зеркала БТА

Диаметр,

м

6

Масса,

т

42

Материал

стекло 316

Концентрация

энергии, %:

в кружке 0,5”

61

в кружке 1,0”

91

Время

изготовления, годы:

обработка 7

отлив

4

Весь

свет, отраженный поверхностью зеркала величиной 25 м2, собирается в

точку площадью 0,01 мм2. Отступления от теоретической формы

параболоида не превышает 0,5 мкм.

Транспортировка

телескопа в обсерваторию

3 июня

1968 г. после демонтажа телескопа началась погрузка первой партии

крупногабаритных деталей, специально подготовленных для транспортировки в

обсерваторию. Обязанности генерального перевозчика деталей узлов телескопа,

были возложены на Главмосавтотранс.

Первым рейсом в период с 3 июня по 6 июля 1968 г. была осуществлена доставка стоек телескопа, червячных колес, имитатора главного зеркала.

Фото 15, 16, 17. Транспортировка деталей телескопа.

Вторым

рейсом с 24 июля по 22 августа 1968 г. были доставлены наиболее тяжелые (до 90

т) и габаритные детали телескопа.

В 1969

г. Главмосавтотранс доставил уникальную вакуумную установку для алюминирования

главного зеркала телескопа для последующего монтажа в специальном помещении

обсерватории.

В июне

1974 г. начался ответственный этап транспортировки зеркала в обсерваторию.

После изготовления зеркало было законсервировано специальной защитной пленкой и

установлено на амортизационные опоры в специальный транспортный контейнер с

высокой степенью теплоизоляции. Внутри контейнера были установлены датчики

ускорений и температуры. Имея в виду исключительную ценность зеркала и учитывая,

что в случае его повреждения дублер сможет быть изготовлен не раньше, чем через

3 - 4 года из имеющейся второй заготовки, были приняты чрезвычайные меры

предосторожности при транспортировке зеркала.

Было

принято решение о проведении пробной транспортировки имитатора зеркала по всему

маршруту. Такой рейс был осуществлен с 12 мая по 5 июня 1974 г.

В

результате транспортировки имитатора были разработаны и окончательно

установлены технические условия на перевозку зеркала (скорости на ровных

участках пути, на подъемах, движении на воде, места стоянок, методы борьбы с

перегревом и т.п).

После

возвращения из рейса было решено кроме общей грозозащиты предусмотреть

дополнительную защиту от прямого попадания молнии в контейнер.

30

июня 1974 г. трейлеры с погруженным контейнером и оправой зеркала отправились

из Лыткарино до Московского южного речного порта. Затем со специального причала

трейлеры были установлены на баржу, закреплены и с помощью мощного буксира

двинулись в путь в сопровождении специальной бригады на отдельном судне через

канал Москва - Волга, по Волге и каналу Волго - Дон до Ростова-на-Дону.

В

Ростове-на-Дону трейлеры через специальный причал выехали на берег и продолжили

движение в сопровождении автомашин и мотоциклистов ГАИ по дорогам Северного

Кавказа до обсерватории. 21 августа груз был благополучно доставлен. Комиссия

проверила его сохранность, контейнер вновь был закрыт и установлен в

специальный склад. В течение всего времени хранения температура зеркала внутри

контейнера тщательно контролировалась.

Башня БТА

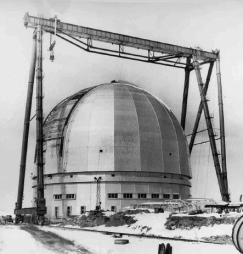

В 1967

г. было начато строительство специальной астрофизической обсерватории с башней

высотой 53 м в Карачаево-Черкесской области Ставропольского края близ станицы

Зеленчукской по проекту, выполненному Главным архитектором и автором проекта

Д.Х.Еникеевым.

Обсерватория

располагается в отрогах Главного Кавказского хребта на горном плато возле г.

Пастухова на высоте 2070.

Фото 18, 19. Монтаж башни телескопа.

В

апреле 1969 г. строительные организации совместно с ЛОМО приступили к монтажу

58 закладных деталей телескопа в башне обсерватории. В 1971 г. были завершены

основные строительные работы и была начата работа по установке и монтажу

основных конструктивных элементов телескопа. 25 января 1972 г. башня телескопа

была принята Госкомиссией в эксплуатацию. Проектом предусматривалось

строительство не только здания самой обсерватории, но и энергоблока, систем

водоснабжения и электропитания, домов для ученых, горной дороги протяженностью

16 км, рассчитанной на транспортировку крупногабаритных грузов, и ряд других

объектов.

Фото 20.

Козловой кран. Фото

21. Строительство технического блока.

Площадь,

занимаемая научной площадкой, равна 50 га. На площадке размещается башня БТА с

техническим блоком.

В

километровом удалении от научных объектов построены гостиница

астрономов-наблюдателей, жилой дом обслуживающего персонала и другие

хозяйственные постройки.

Фото 22, 23. Строительство гостиницы и 8-ми квартирного

дома.

Проектирование

башни требовало решения ряда специальных задач, а именно: соблюдение строжайшего термостатического

режима, как в отношении ограждающих конструкций, так и в отношении внутреннего

пространства, где устанавливается телескоп; создание наиболее обтекаемой формы

здания для обеспечения наилучших аэродинамических условий; подкупольное

пространство не должно прогреваться солнечными лучами и должно быть защищено от

проникновения атмосферных осадков; конструкции башни и купола должны обладать

максимальной сборностью при минимально возможном весе, чтобы в условиях

высокогорного района обеспечить легкую транспортировку и сократить сроки

строительства.

После

неоднократного обсуждения и рассмотрения вариантов архитектурно-планировочного

решения башни БТА Межведомственным советом был принят вариант отдельно стоящей

башни с техническим блоком. Диаметр астрономического вращающегося купола равен

45,2 м, а открывающееся, для ведения наблюдений, забрало на куполе оставляет

щель шириной 11 м.

Стены

башни и купола изготовлены из тонких трехслойных алюминиевых панелей с

запрессованным пенопластом. Такие панели применяются в строительстве

астрономических сооружений впервые. В подкупольном пространстве всегда должна

соблюдаться температура, равная предполагаемой ночной температуре воздуха,

поэтому подкупольное пространство герметизировано и термостатируется. Для этой

цели купол по всему периметру в месте соприкосновения с нижележащей частью

здания специально уплотнен. Забрало в закрытом состоянии уплотняется по контуру

специальными надувными шлангами.

Два ряда

алюминиевых панелей на куполе, образующих внешнюю обшивку, и продуваемая

воздушная прослойка между ними толщиной 2 м надежно защищают подкупольное

пространство и телескоп от нагревания солнцем в дневное время.

В

подкупольном пространстве размещены центральный пульт управления телескопом и

куполом и экскурсионная галерея. Рядом расположены два цеха со вспомогательными

помещениями для алюминирования зеркал телескопа.

Впервые

в практике проектирования удалось разместить агрегаты алюминирования в

подкупольном пространстве, и этим избавиться от рискованных перевозок для

алюминирования уникального шестиметрового зеркала в другое здание.

Главное

зеркало телескопа в оправе для алюминирования перевозится в цеха алюминирования

на специальных катках по рельсам, уложенным в перекрытии эстакад. Поворотным

кругом для перемещения «тележки» зеркала с рельс подготовительного цеха на

рельсы цеха алюминирования служит платформа самого телескопа.

Для

удобства обслуживания телескопа и входа наблюдателя в кабину первичного фокуса

(что возможно при горизонтальном положении телескопа) здесь предусмотрены два

кольцевых балкона.

Вся

тысячетонная масса купола движется плавно, синхронно с телескопом.

В

башне БТА предусмотрено все для обеспечения работы наблюдателей.

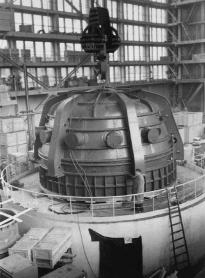

Вакуумная установка для алюминирования зеркал телескопа

Алюминиевые

светоотражающие покрытия зеркальной оптики телескопов требуют периодического

обновления.

Наибольшие

трудности представляет алюминирование отражающей поверхности главного зеркала.

На площади в 28 м2 в глубоком вакууме должен быть нанесен

равномерный слой чистого алюминия толщиной около 1/10000 мм. Для этого

Горьковским машиностроительным заводом спроектирована и изготовлена специальная

уникальная вакуумная установка ВУАЗ-6 (главный конструктор установки Ю.В.Фадеев).

Работа

начата в марте 1963 г., в 1968 г. было закончено изготовление установки и в

1970 г. начат ее монтаж в обсерватории. После монтажа и опробования всего

комплекса оборудования были выявлены и учтены предложения по улучшению

отдельных элементов установки.

Фото 24, 25. Вакуумная установка алюминирования зеркала.

Необходимо

отметить, что впервые в мире была создана вакуумная установка столь большого

диаметра для алюминирования. Зеркало подвергается алюминированию без извлечения

из оправы и при установленных механизмах разгрузки, что сокращает

вспомогательное время, повышает эффективность телескопа и обеспечивает удобство

в эксплуатации. Обычно процесс алюминирования связан с прекращением на это

время работы инструмента. Оправу с зеркалом демонтируют с трубы телескопа,

вынимают все механизмы разгрузки (60 механизмов и 480 болтов), поднимают

зеркало и устанавливают его под колпак вакуумной установки. Созданная вакуумная

установка позволила сократить время на алюминирование до 10 - 15 дней. Зеркало

не демонтируется из оправы. Штатная оправа герметична и выполняет роль поддона

ВУАЗ-6. Ввиду того, что в оправе находятся вакуумно «не чистые» механизмы

разгрузки, объем под зеркалом изолируется от объема над зеркалом специальным

кольцевым уплотнением. При работе в верхнем объеме создается необходимый (р=

1*10-6 мм рт. ст.) высокий вакуум, а в нижнем объеме (р= 1*10-2

мм рт. ст.) низкий вакуум. В случае изменения заданного режима, срабатывает

аварийный предохранительный клапан.

Алюминирование

мелких зеркал (зеркала первой камеры спектрографа диаметром 2100 мм и др.)

производится на этой же установке с помощью специального поддона. Вакуумная

установка находится на уровне пола подкупольного этажа вблизи телескопа.

Монтаж, наладка и приемка телескопа в обсерватории

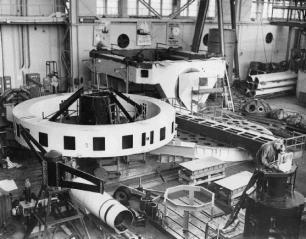

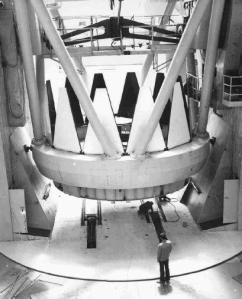

Сборка

телескопа началась в марте 1969 г. Монтаж был начат с опорных частей телескопа.

Загрузка крупногабаритных частей телескопа производилась через отверстие в

куполе башни с помощью мощного козлового крана высотой 65 м.

Укрупненно

процесс сборки можно описать следующим образом.

Первыми,

в подвальных помещениях башни телескопа, были установлены подшипник нижней опоры, конус вертикальной

оси и червячная шестерня привода этой оси. В подкупольном пространстве башни

были смонтированы платформы телескопа и гидростатические подшипники

вертикальной оси, затем на платформе были установлены две стойки телескопа.

Фото 26, 27. Монтаж опорно-поворотной части телескопа.

Фото 28, 29.

Монтаж трубы телескопа.

Отдельно

собиралась труба телескопа, и после установки гидростатических подшипников

горизонтальной оси была поднята на место.

Была

проведена очень точная взаимная ориентировка телескопа и вакуумной камеры

ВУАЗ-6, что весьма важно для исключения разворотов зеркала при перевозке его на

алюминирование.

После

установки трубы на телескоп к ней был пристыкован имитатор главного зеркала. На

имитаторе было установлено небольшое зеркало, с помощью которого велись

предварительные юстировочные работы.

К

середине 1974 г. была закончена отладка основных систем телескопа, опробованы

все приводы телескопа, системы управления, наведения и слежения, определены

основные точности механизмов и систем. Работы проводились совместно с учеными

специальной астрофизической обсерватории.

21 августа 1974 г. в обсерваторию доставлено

главное зеркало и его оправа. Перед установкой зеркала в оправу надо было

проверить пристыковку оправы к нижнему кольцу трубы телескопа, а также к фланцу

вакуумной установки ВУАЗ-6. Затем необходимо было удалить с оправы все следы

коррозии, проверить герметичность ее, заварить все неплотные швы и окрасить

специальной, вакуумно-плотной, краской. До окончания этих операций зеркало

постепенно принимало температуру подкупольного пространства обсерватории.

В

конце сентября 1974 г. зеркало было распаковано, расконсервировано, очищено и

установлено в оправу.

В

течение октября производилась установка механизмов разгрузки, проверка их

работы и, наконец, пристыковка зеркала в оправе к трубе телескопа.

Для

проверки качества зеркала и комплексной проверки работы всех систем телескопа

было принято решение на этом этапе работ зеркало не алюминировать, тем более,

что от неалюминированной поверхности зеркала отражается около 4% падающего

света - величина вполне достаточная для проведения астрономических исследований

с целью определения качества телескопа на первом этапе.

В

результате проведенных испытаний и рассмотрения результатов работ по контролю

отдельных элементов и систем телескоп

был передан в опытную эксплуатацию 3 ноября 1974 г.

В

течение зимы 1974 - 1975 гг. и весны 1975 г. велась опытная эксплуатация

телескопа по согласованной программе. Предполагалось проведение тщательных

исследований комплекса телескопа в процессе конкретных астрономических

наблюдений, обучение эксплуатационного персонала самостоятельной работе на всех

сложных системах и приборах комплекса, а также выработка предложений по

дальнейшему усовершенствованию отдельных элементов телескопа.

После

тщательной корректировки положения преобразователей «угол-код» по звездам

суммарная ошибка наведения не превышала 10”, что превышает точности наведения

экваториальных телескопов. В экваториальных телескопах считается отличным

результатом, если часовое ведение обеспечивает стабильность, при которой уход

звезды не превышает 0,1” за 10 сек. На альтазимутальном телескопе БТА уход

звезды при программном управлении не превышает 10” по азимуту и 1” по зенитному

расстоянию за 30 мин.

Суммарная

ошибка слежения за звездой при работе с автоматической коррекцией не превышает

0,2 диаметра изображения звезды.

30

декабря 1975 г. утвержден акт Государственной межведомственной комиссии по

приемке в эксплуатацию Большого азимутального телескопа.

Создание

принципиально новой монтировки в отличие от экваториальной позволило

значительно сократить массу телескопа, повысить жесткость металлоконструкции,

упростить схему телескопа, уменьшить количество вспомогательных плоских зеркал

и обеспечить удобство работы со светоприемной аппаратурой.